INDUSTRY NEWS

行业新闻

团 体 标 准

中温模型蜡 第 2 部分:填充型

2020-05-28 发布 2020-07-01 实施

中国铸造协会 发布

前言 Ⅱ

1 范围 1

2 规范性引用文件 1

3 术语与定义 1

4 牌号 1

5 技术要求 2

6 检验规则 3

7 检验方法 3

8 判定规则 3

9 标志、包装、运输、交货验收及贮存 4

附录 A(规范性附录)高聚物微粉含量测定法 5

附录 B(规范性附录)放置后线收缩率差测定法 7

T/CFA 0202101《中温模型蜡》拟分为如下部分:

——第 1 部分:非填充型;

——第 2 部分:填充型。

本部分为是针对 T/CFA 0202101 的第 2 部分。

本部分按照 GB/T 1.1 -2009《部分化工作导则第 1 部分:部分的结构和编写规则》给出的规则起草。

本部分的附录 A、附录 B 为规范性附录。

本部分由中国铸造协会精密铸造分会提出。 本部分由中国铸造协会标准工作委员会归口。

本部分负责起草单位:苏州泰尔航空材料有限公司。

本部分参加起草单位:青岛新诺科铸造材料科技有限公司、厦门固特威蜡制品有限公司、大连源盛新材料有限公司、辽宁鑫星特种蜡制造有限公司、大连成鸿科技发展有限公司、苏州毅杰蜡业有限公司、嘉善鑫海精密铸件有限公司、丹东大王精铸有限公司、江苏中超航宇精铸科技有限公司。

本部分主要起草人:宋珊珊、刘立伟、黄盛洋

本部分参加起草人:邵斌、李遂林、张如军、赵旭、崔玉柱、龚方明、姜淼、王开宝、凌李石保。本部分于 201×年×× 月×× 日为首次发布。

1 范围

本标准规定了填充型中温模型蜡的牌号、技术要求和试验方法、检验规则、检验方法、判定规则以及标志、包装、运输、交货验收和贮存。

本标准规定了填充型中温模型蜡的牌号、技术要求和试验方法、检验规则、检验方法、判定规则以及标志、包装、运输、交货验收和贮存。

本标准适用于以石油蜡、烃基合成蜡或上述两者混合以及树脂为基体材料,通过添加增韧剂以及填

充物之一高聚物微粉组合而成的先进结构复合材料,用于高精度熔模铸造的压注成型工艺。

2 规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 14235.1 | 熔模铸造低温模料 第 1 部分:物理性能试验方法 | |

GB/T 14235.2 | 熔模铸造低温模料 第 2 部分:使用性能试验方法 | |

SH 0164 SH/T 0229 | 石油产品包装、贮运及交货验收规则固体和半固体石油产品取样法 | |

3 |

术语与定义 | |

3.1 |

模型蜡 Pattern wax

以石油蜡、烃基合成蜡或上述两者混合以及树脂等为基体材料混合而成,用于压注模型的蜡料为模型蜡。

3.2

中温模型蜡 Medium temperature pattern wax

以石油树脂或天然树脂为基础,加入石油蜡或其他天然蜡以及强化填充物等调制而成的,用于熔模铸造工艺的蜡模制作的模料,所制作的工件结构不同,一般使用温度为 52℃~65℃为中温模型蜡。

3.3

填充型中温模型蜡 Filled medium temperature pattern wax

添加高聚物微粉的中温模型蜡。

4 牌号

4.1 本标准按填充物之一的高聚物微粉含量不同分为三个牌号:1 号、2 号、3 号。

4.2 牌号表示方法:

5 技术要求和试验方法

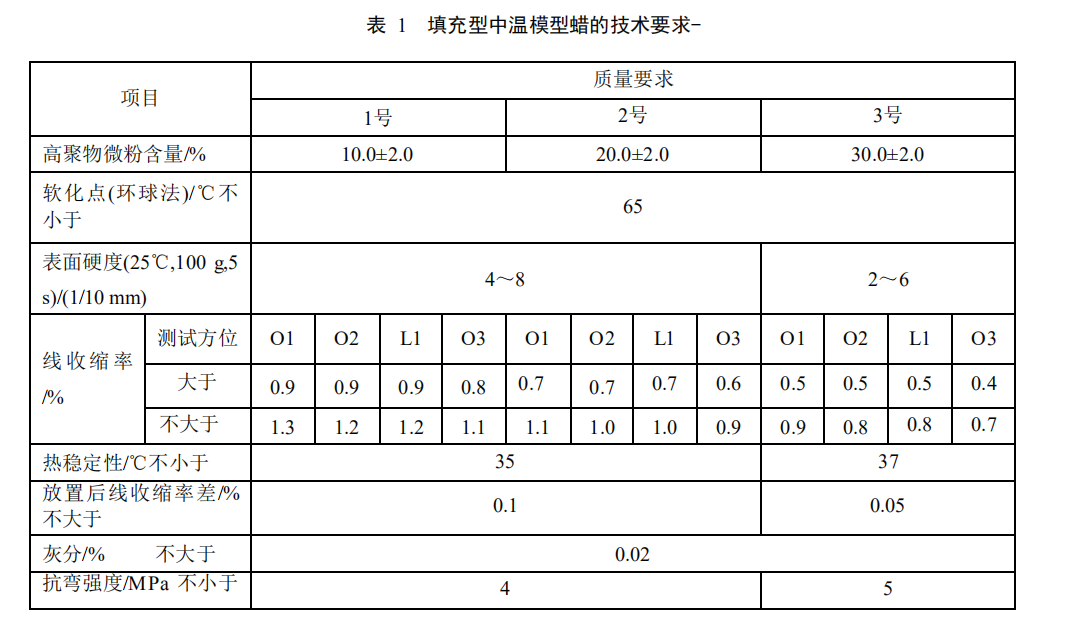

5.1 填充型中温模型蜡的技术要求见表 1。

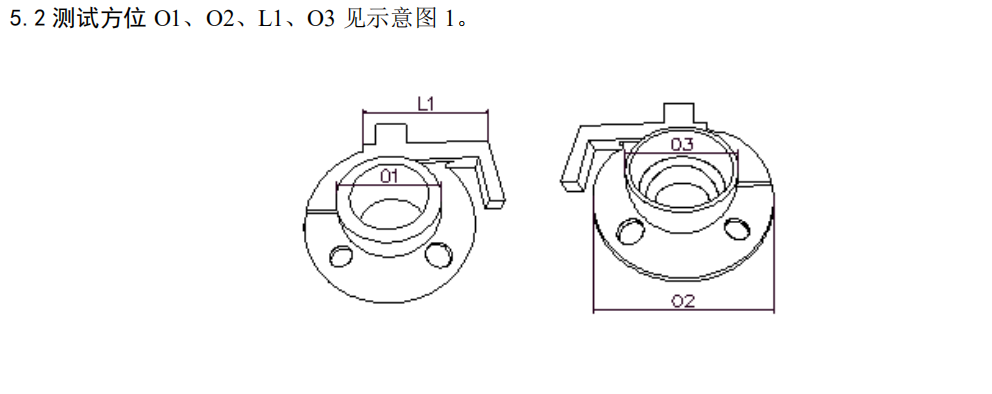

图1线收缩率测试方位示意图

注:O1——外径Ф54mm,内径Ф40mm的圆环;

O2——外径Ф54mm,厚5mm的圆饼;

O3——外径Ф55mm,内径Ф50mm的圆环;

L1——长90 mm,宽15 mm,厚10 mm矩形。

5.3 蜡料特殊需求方面,由供求双方协商决定。

6 检验规则

6.1 取样 按SH/T 0229进行取样,每批次生产蜡料时需要取3~5kg作为技术要求中要求项目留样及检验用。

6.2 出厂检验

6.2.1 每批产品出厂前必须进行出厂检验,出厂检验由生产单位质量检验部门检验合格,并附合格证后 方可出厂。

6.2.2 出厂检验项目:线收缩率、软化点、针入度和灰分。

6.3 型式检验

6.3.1 正常生产时每半年进行一次型式检验,有下列情况之一,应进行型式检验: a) 正式生产后,若结构、材料、工艺有较大改变,可能影响产品性能时; b)产品因任何原因停产半年以上,恢复生产时; c)出厂检验结果与上次型式检验结果有较大差异时; d)国家质量监督机构提出进行型式检验要求时。

6.3.2 型式检验项目包括本标准表 1 中的技术要求规定的全部项目。

7 检验方法

7.1 软化点、线收缩率、灰分按照 GB/T14235.1 进行。

7.2 表面硬度、抗弯强度、热稳定性按照 GB/T14235.2 进行。

7.3 高聚物微粉含量测定法应按照附录 A 进行。

7.4 放置后线收缩率差测定法应按照附录 B 进行。

8 判定规则

所检项目中有一项指标不符合技术要求时,应对不合格项取三个样品进行复检,复检项目如仍不符 合技术要求时,则判定该产品为不合格品。

9 标志、包装、运输、交货验收和贮存

9.1 产品标识应包含但不限于: a) 生产厂商; b)生产日期及批号; c)规格/型号; d)重量。

9.2 产品包装、运输、贮存及交货验收按照 SH 0164 进行。

附录A (规范性附录) 高聚物微粉含量测定法

A.1 概述 本附录规定了高聚物微粉含量的测定方法。

A.2 仪器与设备

A.2.1 烧杯:250ml或300ml。

A.2.2 烘箱:温度控制精度±1℃。

A.2.3电炉。

A.2.4 分析天平:精度0.01g。

A.2.5 漏斗。

A.2.6 玻璃棒。

A.3 试剂与材料

A.3.1 石油醚(分析纯)。

A.3.2 滤纸。

A.4 试验步骤

A.4.1将滤纸放入110℃烘箱中干燥30分钟,放入干燥器中冷却至室温后称重,精确至0.01g,重量为b。

A.4.2称取试样10g,精确至0.01g,重量为c,放入烧杯中。将烧杯放在电炉上加热至试样完全熔化,向 烧杯中缓慢加入50ml石油醚,继续加热并用玻璃棒不断搅拌,直至试样与石油醚混合均匀,将烧杯放 在试验台上静置5分钟。

A.4.3将干燥后的滤纸对折两次,把叠好的滤纸按一侧三层,另一侧一层打开成漏斗状装入漏斗内,滤 纸边要低于漏斗边,将装好滤纸的漏斗放在过滤用的漏斗架上,在漏斗颈下放一干净烧杯接收滤液。过 滤时,玻璃棒下端靠紧漏斗三层滤纸的一面上,将烧杯中的上层清液沿玻璃棒引流入滤纸上,注意液面 不能超过漏斗中滤纸的液面。

A.4.4当烧杯中只剩下底部的高聚物微粉时,向烧杯中加入适量的石油醚洗涤高聚物微粉,放在电炉上 加热并不断搅拌,将洗涤液仍倒入漏斗中的滤纸上过滤,过滤完后烧杯底部及烧杯壁残留的高聚物微粉 用适量石油醚分数次洗涤、过滤,直至烧杯底部及烧杯壁无固体颗粒残留。

A.4.5 将滤有高聚物微粉的滤纸在110℃烘箱中烘30分钟,放入干燥器中冷却至室温后称重,精确至 0.01g,重量为a。

A.5 试验结果的计算 5f 100% c a b T/CFA 0202101.2 -- 2020 6

A.5.1高聚物微粉含量按下式计算:

式中:f——高聚物微粉含量,(%);

a——滤有高聚物微粉的滤纸质量,(g);

b——滤纸质量,(g);

c——试样质量,(g)。

A.5.2 试验结果取其测试三次的算术平均值。

A.6 测试精度与误差

A.6.1 重复性 同一操作者在同一实验室重复测定同一试样,两个平行测定结果之差不应超过0.1%。

A.6.2 再现性 不同操作者在不同实验室测定同一试样,两个结果之差值不应大于0.2%

附录B (规范性附录) 放置后线收缩率差测定法

B.1 概述 本附录规定了放置后线收缩率差的测定方法。

B.2 引用文件 GB/T 14235.1 熔模铸造低温模料 第1部分:物理性能试验方法

B.3 仪器 B.3.1压注机:液压活塞式压注机,注射嘴为水平放置。

B.3.2 恒温水浴:温度控制精度为±1℃。

B.3.3 游标卡尺:量程为0mm~150mm,最小分度为0.02mm。

B.3.4 温度计:测量范围为0℃~100℃,最小分度为0.5℃。

B.4 试样的制备

B.4.1蜡料压注温度由供需双方商定或参考需方实际生产认为的最佳温度,压注温度波动范围控制在±1℃ 内。

B.4.2 压注压力为(1.18±0.02)MPa或由供需双方商定。如果采用其他压力时,需在试验报告中注明。 B.4.3 压型温度为(28±2)℃。保压时间为(100±10)s。

B.4.4 将蜡料熔化后冷却到(85±5)℃装入压注机,冷却到注蜡温度后恒温12h以上,进行压注。压注完 后注蜡缸内的蜡料厚度不小于20mm。

B.4.5 仔细检查试样,其待测表面不得有任何影响测试的缺陷,如气泡、冷隔和缩陷等。除去毛刺和模 口余料。

B.4.6 重复压制合格试样6个以上。

B.5 试验步骤

B.5.1 用游标卡尺测量试样规定测试部位O1、O2、L1、O3(见GB/T 14235.1 熔模铸造低温模料 第1 部分:物理性能试验方法)。

B.5.2 同一试样各测试部位测试三次。

B.6 试验结果的计算

B.6.1放置后线收缩率差按下式计算: δ=δ1-δ2 7T/CFA 0202101.2 -- 2020

式中:

δ——放置后线收缩率差,(%);

δ1——试样常温放置24h各部位的线收缩率,(%);

δ2——试样常温放置120h对应部位的线收缩率,(%)。

B.6.2 试验结果取其测试三次的算术平均值,取差值最大的部位的值。

B.7 测量精度与误差

B.7.1 重复性 同一操作者在同一实验室重复测定同一试样,两个平行测定结果之差不应超过0.03%。

B.7.2 再现性 不同操作者在不同实验室测定同一试样,两个结果之差值不应大于0.05%。